Bạn đã bao giờ tự hỏi làm thế nào mà những chiếc hộp bánh kẹo hay bao bì lại có những hình ảnh in ấn sắc nét đến vậy? Đó chính là nhờ công nghệ in Flexo. Vậy in Flexo là gì và nó hoạt động như thế nào? Hãy cùng BMP Group tìm hiểu kỹ hơn về công nghệ in ấn hiện đại này.

In Flexo là gì? Nguyên lý của kỹ thuật in này

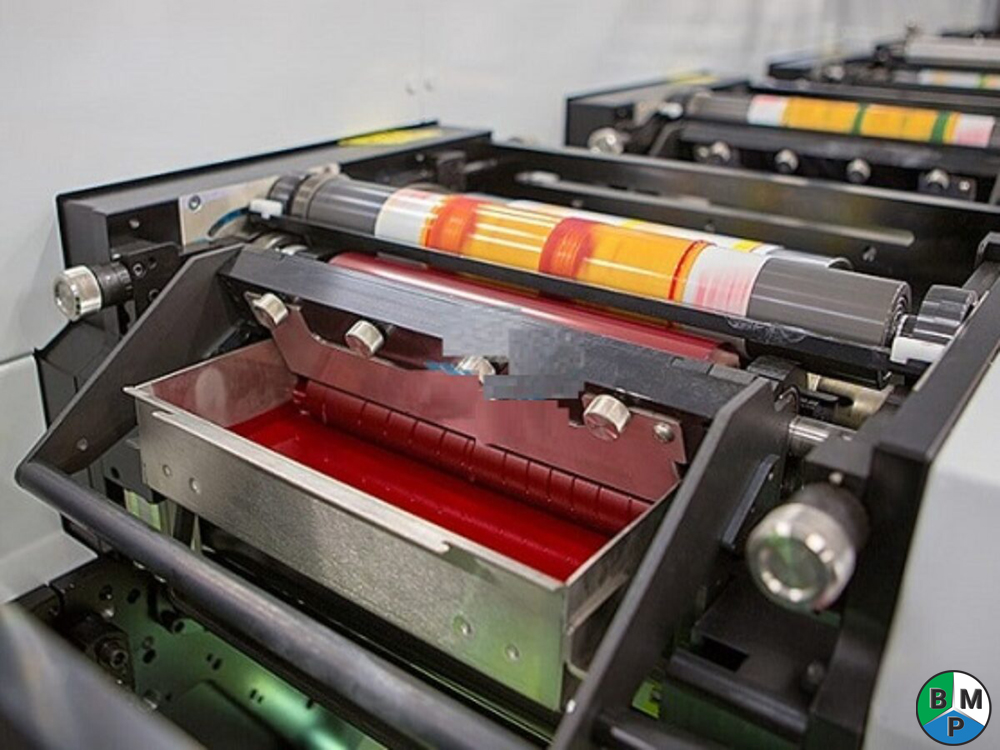

In flexo (gọi đầy đủ là Flexography) là phương pháp in nổi, các thành phần in trên khuôn in nằm cao hơn các thành phần không in. Hình ảnh trên khuôn in ngược chiều, mực in được cấp cho khuôn in nhờ trục anilox.

Trục anilox là một trục kim loại, bề mặt được khắc lõm nhiều ô nhỏ (cell). Trong quá trình in, trục được nhúng một phần trong máng mực, mực sẽ lọt vào các ô trên bề mặt trục, phần mực nằm trên bề mặt sẽ được dao gạt mực gạt đi. Sau đó khuôn in sẽ tiếp xúc với trục và nhận mực từ trong các cell trên bề mặt trục in.

Nguyên lý in flexo hoạt động của kỹ thuật in này với máy in flexo như sau:

- Khi bắt đầu quy trình in, trục anilox sẽ được nhúng vào máng mực in để tiếp mực. Mực in sẽ được truyền vào các ô nhỏ được khắc lõm trên bề mặt trục.

- Khuôn in sẽ tiếp xúc với trục anilox và nhận mực từ các ô nhỏ chứa mực trên bề mặt trục in

- Sau đó, mực in sẽ được in trực tiếp lên bề mặt sản phẩm in thông qua lực ép của trục ép in. Từ đó, các hình ảnh và thông tin cần in sẽ được in nổi trên vật liệu một cách nhanh chóng.

Một số loại máy in flexo

- Máy in flexo khổ nhỏ

- Máy in flexo khổ lớn

- Máy in flexo tờ rời

- Máy in flexo 1 màu

- Máy in flexo 2 màu

- Máy in flexo 3 màu

- Máy in flexo 4 màu

- Máy in flexo 5 màu.

Ưu điểm của công nghệ in Flexo

Với nhiều ưu điểm vượt trội, công nghệ này mang đến hiệu quả sản xuất cao, chất lượng sản phẩm tốt và tính thân thiện với môi trường.

Tốc độ in ấn vượt trội là một trong những điểm mạnh nổi bật của công nghệ in Flexo. Khả năng in ấn với tốc độ cao giúp đáp ứng nhu cầu sản xuất lớn, rút ngắn thời gian giao hàng và tăng năng suất đáng kể. Điều này đặc biệt hữu ích cho các doanh nghiệp cần sản xuất số lượng lớn sản phẩm trong thời gian ngắn.

Tính linh hoạt về vật liệu cũng là một ưu điểm đáng kể của công nghệ in Flexo. Phương pháp này có thể in trên nhiều loại vật liệu khác nhau, từ giấy, nhựa đến kim loại, thậm chí cả các vật liệu không thấm nước. Sự linh hoạt này mở ra nhiều ứng dụng đa dạng cho công nghệ in Flexo trong các ngành công nghiệp khác nhau.

Chất lượng in ấn ổn định và sắc nét là yếu tố quan trọng để tạo ra những sản phẩm in ấn chất lượng cao. Với công nghệ in Flexo, mực in khô nhanh, không bị lem, giúp hình ảnh in ra có độ sắc nét cao và màu sắc tươi sáng. Điều này góp phần nâng cao giá trị thẩm mỹ của sản phẩm.

Chi phí sản xuất hợp lý là một lợi thế cạnh tranh của công nghệ in Flexo. So với các phương pháp in khác, chi phí sản xuất của in Flexo thường thấp hơn, đặc biệt khi in số lượng lớn. Điều này giúp giảm thiểu chi phí sản xuất và tăng lợi nhuận cho doanh nghiệp.

Tính thân thiện với môi trường là một yếu tố ngày càng được quan tâm trong ngành sản xuất. Công nghệ in Flexo sử dụng mực in gốc nước và mực UV, ít gây ô nhiễm môi trường hơn so với các loại mực in truyền thống. Điều này góp phần bảo vệ môi trường và đáp ứng nhu cầu của người tiêu dùng ngày càng quan tâm đến các sản phẩm xanh.

Dễ dàng vận hành và thiết lập là một ưu điểm khác của công nghệ in Flexo. Thời gian thiết lập máy in ngắn và dễ dàng, giúp giảm thiểu thời gian chờ đợi và tăng hiệu quả sản xuất.

Nhược điểm không mong muốn

Mặc dù công nghệ in Flexo sở hữu nhiều ưu điểm nổi bật, nó vẫn tồn tại một số hạn chế mà người dùng cần lưu ý để đưa ra quyết định lựa chọn phù hợp.

Chất lượng in phụ thuộc vào nhiều yếu tố và có thể gặp một số hạn chế nhất định. Mặc dù Flexo có khả năng in trên nhiều loại vật liệu, nhưng việc tái tạo chi tiết nhỏ, vùng sáng hoặc các hiệu ứng đặc biệt có thể gặp khó khăn, dẫn đến mất chi tiết hoặc sai lệch màu sắc. Điều này đặc biệt quan trọng đối với các sản phẩm yêu cầu độ tinh xảo cao như bao bì mỹ phẩm, sản phẩm cao cấp.

Yêu cầu cao về kỹ thuật vận hành là một yếu tố khác cần cân nhắc. Để đạt được chất lượng in tốt nhất, người vận hành máy cần có kinh nghiệm và kỹ năng cao trong việc điều chỉnh các thông số kỹ thuật như áp lực mực, tốc độ in, nhiệt độ… Sự sai sót nhỏ trong quá trình vận hành có thể dẫn đến chất lượng in không đồng đều hoặc lỗi sản phẩm.

Thời gian chuẩn bị sản xuất khá dài. Quá trình chế tạo bản in tốn khá nhiều thời gian, đặc biệt đối với các thiết kế phức tạp. Ngoài ra, bản in sau khi hoàn thành có độ bền hạn chế, dễ bị ảnh hưởng bởi nhiệt độ và các yếu tố môi trường.

Quy trình in Flexo gồm những công đoạn nào?

Chế bản và xử lý file trước khi in

Để đảm bảo cho chất lượng sản phẩm in bằng công nghệ flexo, hạn chế tối đa lỗi khi in thì khâu chế bản trên máy tính là rất quan trọng. Chế bản sẽ bao gồm một quy trình xử lý file từ thiết kế, dàn trang,… cho đến khi ra file chuẩn cuối cùng. Có thể sử dụng các phần mềm như Ai hay Corel để thiết kế theo ý tưởng cá nhân.

Output film

Ứng dụng công nghệ CTF (Computer to Film) để chuyển đổi các dữ liệu số từ máy tính sang các dữ liệu analog trên film thông qua máy ghi, bản phim thông thường sẽ có 4 film bao gồm các màu C (Cyan), M (Magenta), Y (Yellow) và K (Black) trong hệ màu CMYK.

Phơi khuôn in

Sau khi đã hoàn thành bước ra film, các tấm film được dán lên các bản kẽm và đưa vào máy phơi kẽm, bằng nguyên lý quang hóa thì các phần tử cần in sẽ bị ăn mòn dần, đối với các phần tử in thì ánh sáng có thể không xuyên qua được hoặc chỉ xuyên một phần, nên bị ăn mòn một phần.

Lưu ý: Công nghệ in hiện nay phát triển hơn rất nhiều, các công ty sản xuất sử dụng máy ghi hình ảnh cần in trực tiếp lên bản kẽm.

In flexo

Quá trình in bắt đầu bằng việc cấp mực cho trục anilox. Trục anilox sẽ chuyển mực lên khuôn in, sau đó khuôn in sẽ ép lên bề mặt vật liệu để chuyển mực từ khuôn in sang vật liệu. Quá trình này diễn ra liên tục và nhanh chóng, giúp tạo ra các sản phẩm in ấn với chất lượng cao.

Ứng dụng của công nghệ in flexo trong cuộc sống hiện nay

Kỹ thuật in Flexo cho chất lượng in không cao như các công nghệ khác nếu in ở dạng hình ảnh. Thông thường in flexo thường dùng màu pha (màu solid) với trục anilox dẫn mực nên có ưu điểm là chất lượng sản phẩm khi in ra đồng đều và có độ màu đậm vì sử dụng T’ram 150DPI.

Công nghệ in Flexo đang được sử dụng rộng rãi và có nhiều tiềm năng phát triển nhờ có ưu điểm là đáp ứng được tiến độ sản xuất lớn, có thể in ấn trên các vật liệu dạng cuộn dành cho các dòng máy dán tự động.

Đặc biệt Công nghệ flexo có hệ thống bế tự động ngay sau quá trình in. Nếu vật liệu khi in là các loại decal thì các phần dư thừa của sản phẩm cũng được bóc rời khỏi phần đế dán. Phương pháp in flexo là lựa chọn thích hợp để in label, sticker, tem, nhãn, mác, bao bì, vỏ thùng carton và in được trên nhiều chất liệu đặc biệt như: vải, bìa hoặc in trên màng polyme…

BMP Group áp dụng công nghệ in flexo trong sản xuất bao bì

Trong bối cảnh thị trường bao bì ngày càng cạnh tranh, việc lựa chọn và ứng dụng công nghệ in ấn hiện đại là yếu tố quyết định đến sự thành công của doanh nghiệp. BMP Group, với tư cách là một trong những đơn vị hàng đầu trong ngành sản xuất bao bì tại Việt Nam, đã chủ động đầu tư và áp dụng công nghệ in Flexo vào quy trình sản xuất.

Bên cạnh đó, nguồn nguyên vật liệu BMP Group sử dụng đều được nhập khẩu từ các nhà cung cấp có uy tín trên thế giới như Thái Lan, Nhật bản, Hàn Quốc, Singapore,… Cùng với đó, nguyên vật liệu phải trải qua quá trình kiểm tra chất lượng nghiêm ngặt trước khi đưa vào kho nguyên liệu và sử dụng. Chính nhờ quy trình chọn lọc khắt khe này đã giúp BMP Group giải quyết các yêu cầu đa dạng từ phía khách hàng.

BMP Group chưa bao giờ khiến khách hàng thất vọng về chất lượng, giá cả, kiểu dáng cũng như màu sắc được in trên bao bì. Bằng sự nỗ lực hết mình, chúng tôi đã được công nhận và vinh dự đạt được những chứng chỉ Quốc tế:

- Năm 2011: Nhận chứng nhận ISO 9001 – 2008.

- Năm 2014: Nhận chứng nhận HACCP và GMP, chứng nhận an toàn thực phẩm.

- Năm 2017: Nhận chứng nhận ISO 9001 – 2015.

- Năm 2020: Nhận chứng nhận BRC issue 6.

- Năm 2021: Đạt chứng chỉ ISO 15378.

BMP Group không dừng lại ở một khuôn khổ nhất định. Không chỉ sản phẩm da dạng, ấn tượng và bắt mắt mà chúng tôi còn mở rộng kinh doanh nhằm mang lại sự tiện lợi cho khách hàng. Bạn có thể liên hệ đến BMP Group thông qua 2 cơ sở:

- Nhà máy 1: KCN Tân Phú Trung, Củ Chi: Quy mô 10.000m2, công suất 35 – 40 tấn/ngày.

- Nhà máy 2: KCN VSIP II, Bình Dương: Quy mô 12.000m2, công suất 35 – 50 tấn/ngày.

Năng suất đạt được chính là bằng chứng cho sự tin tưởng của khách hàng đối với BMP Group. Chúng tôi sẽ luôn nỗ lực để thực hiện những đơn hàng lớn đúng thời hạn và nhanh chóng nhất. Hãy liên hệ đến BMP Group để biết thêm thông tin về sản phẩm và được tư vấn tận tình, miễn phí.

- Địa chỉ email: cdd.bmp@bmppack.com

- Hotline: (028)66.756.588